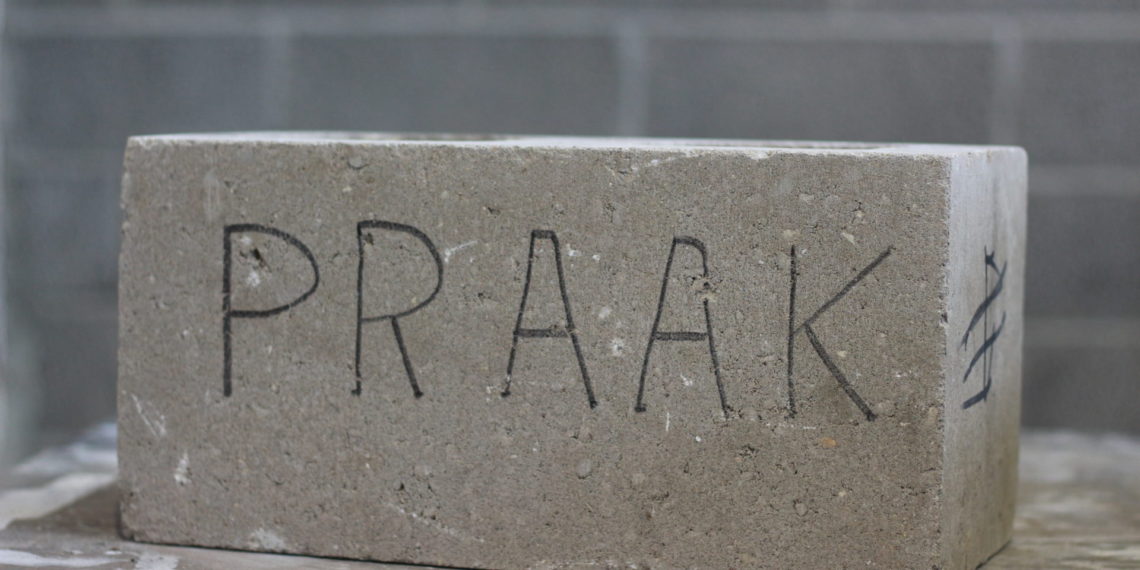

On ütlus, et tegijatel juhtub. Ja tõesti, ainuke kindel viis, et midagi valesti ei lähe, on mittemidagi tehes. Mida aga teha siis, kui toodangus esineb praaki?

Esimene asi on kindlasti endale tunnistamine, et selline juhtum on aset leidnud. See võib tunduda tavalisena, kuid tegelikult peitub selle taga kõrge töökultuur ja vastutuse võtmine oma toodangu eest. Järnevalt toome välja olulisemad punktid, mida tootmises tähele panna praaktoodangu tekkel.

Dokumenteerimine

Kui kontrollitud toode ei vasta oodatud väärtusele või kui on sellele viitavaid märke, tuleb juhtum registreerida ja kirja panna ettevõetud tegevused.

Korrigeeriv tegevus

Mõned näited. Katsetulemus oli mittevastav – kontrolliti lähtematerjale, proov võeti kahekesi (veendumaks õiges proovivõtus) ja tehti uus katse. Ka korduv katse oli mittevastav – seadistati tootmisprotsessi. Kui ka kolmas katsetulemus on mittevastav, siis tuleks ilmselt tootmisprotsess seisata ja põhjalikult üle vaadata.

Aeg

Oluline on üles märkida, millal juhtum aset leidis ja uurida, kas tegemist oli üksikjuhtumiga või korduva veaga. Viimane tähendab, et tuleb üle vaadata ka eelnev toodang veendumaks, et praagile saadi õigel ajal jälile. Lisaks on oluline märkida ka kõikide korrigeerivate tegevuste aeg. Kõige halvema stsenaariumi korral on aeg kriitilise tähtsusega.

Jälgitavus

Kui tootmisohje on tõhusalt toimiv, on tekitatud jälgitavus tootmise üle. Üldistatult on olulisemad etapid, mida tootmisohe jälgitavuse tagamisel silmas pidada: lähtematerjalid → tootmine → hooldusgraafik → tootmispäevik → proovivõtu register → katsetamine → katsetulemused → saatedokumendid. Kui näiteks katsetulemused ei ole sobilikud, tuleb tootmise dokumentatsioonis „ajas tagasi minna“ ja vaadata üle katsetamine, proovivõtt, tootmine, seadmete hooldus, kõik kuni lähtematerjalideni välja. Harvad ei ole juhtumid, kus mõne lähtematerjali muutudes, muutuvad oluliselt toote omadused. Toote jälgimist teeb lihtsamaks näiteks partiinumbri kasutamine.

Klient

Samuti on väga oluline välja selgitada, kas praaki on sattunud klientide kätte. Siin on abiks korrektsed ja süsteemselt säilitatud saatedokumendid. Kui saatelehtedelt ilmneb, et kahtlase toodanguga tootmiskuupäeva partii on juba tarnitud, tuleb klienti juhtumist teavitada ja proovida leida lahendus. Selleks võib olla näiteks toote väljavahetamine.

Ennetav tegevus

Kui kõik esmatähtsad tegevused on tehtud ja kirja pandud, siis tuleb mõelda, kuidas sellist juhtumit edaspidi vältida. Endalt võiks küsida: Miks see juhtus? Mida sellest õppisime? Mida saaks paremini teha? Mida on teised sarnastes olukordades teinud? Kas keegi saab meid aidata? Olulisel kohal on ka riskide hindamine tegevuste, kvaliteedi ja tehnohoolde aruannete ning tarbijate kaebuste analüüsil.

Käsitlemine

Kui praak on tõendatud, on mõistlik jälgida järgmisi samme: uurida ja välja selgitada praagi tekkepõhjus à leida tootele teine, sobiv kasutusala à toode ümber töödelda à kui seda ei ole võimalik kasutada, siis märgistada kui nõuetele mittevastav ja utiliseerida.

Kas see meile meeldib või mitte, on praagi teke tootmise osa. Usaldusväärset ja vastutamatut tootmist eristab see, kuidas praagi tekkimisel käitutakse ja mida võetakse ette selle ärahoidmiseks. Usaldust aitab kindlasti tõsta katsetamine ja sertifitseerimine sõltumatu eksperdi poolt. Teede Tehnokeskuse poolt pakutavate katsete ja sertifitseerimisega saab tutvuda kodulehel www.teed.ee.

Postitus ilmus esmalt Teede Tehnokeskuse blogis http://www.teed.ee/et/blogid/mida-teha-kui-toodang-praak/